Featured products

Browse the collection of our Featured products.

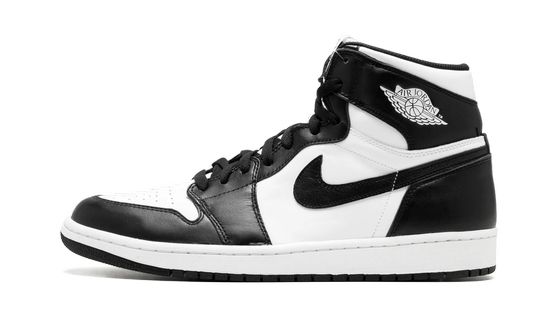

Air Jordans 4 Retro Bred 408452-060

$ 105.65

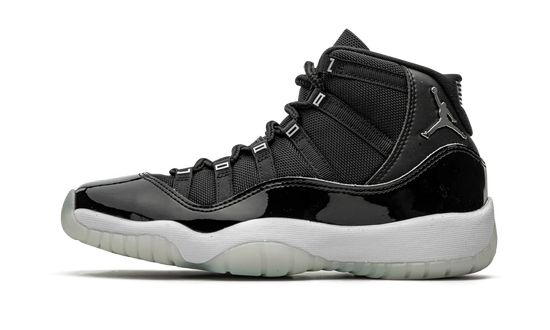

Air Jordans 11 ‘Bred’ 378037-061

$ 98.00

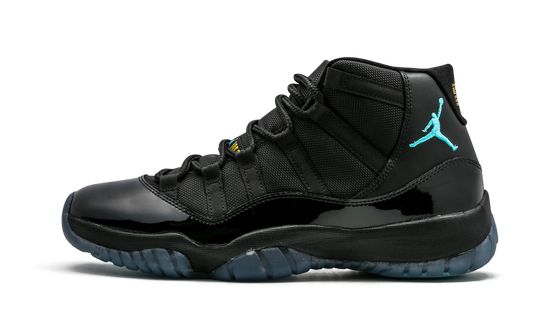

Air Jordan 1 “Turbo” 555088-311

$ 98.00

English

English